MOTORES TÉRMICOS

1. INTRODUCCIÓN

Los motores térmicos son dispositivos que transforman calor en trabajo. El calor procede usualmente de una reacción de combustión (aunque también puede ser de origen nuclear, solar, etc.), siendo absorbido por un fluido motor que, al describir un ciclo termodinámico, pone piezas en movimiento realizando un trabajo.

2. CLASIFICACIÓN DE LOS MOTORES TÉRMICOS

Los motores se puede clasificar atendiendo a diversos factores:

En función del lugar donde se realiza la combustión:

En función del lugar donde se realiza la combustión:- Motores de combustión externa: en éstos, el calor generado en la combustión es transmitido a uno o varios fluidos intermedios (agua, aceites, etc) el último de los cuales, que suele ser vapor de agua o un gas, lo transforma en energía mecánica a través de una máquina de movimiento alternativo o rotativo (es el caso de la máquina de vapor, de la turbina de vapor, del motor Stirling y de la turbina de gas de circuito cerrado).

- Motores de combustión interna: en éstos, la combustión se realiza en el propio fluido motor, en una cámara interna del motor, y son los propios gases de la combustión los que, al expandirse, producen los movimientos de las piezas del motor (es el caso de los motores de explosión, motores de combustión o Diesel, turbinas de gas de ciclo abierto, motores de reacción, etc.).

En función del tipo de movimiento producido:

En función del tipo de movimiento producido:- Motores alternativos: el fluido motor actúa sobre pistones que se desplazan subiendo y bajando en unos cilindros.

- Motores rotativos: el fluido motor actúa sobre pistones rotantes o sobre álabes de turbinas,

- Motores de chorro o de reacción: el fluido motor produce el empuje por el principio de acción y reacción.

3. LOS MOTORES DE COMBUSTIÓN INTERNA

Los motores de combustión interna tienen la ventaja, frente a los de combustión externa, de que se aprovechan más la energía calorífica producida en la combustión del combustible.

En los motores de combustión interna el fluido motor (mezcla de aire y de los gases de combustión) circula por el sistema una sola vez y no vuelve a su estado inicial.

Existen diversos tipos de motores de combustión interna atendiendo a diversos criterios:

En función del tipo de combustible utilizado:

En función del tipo de combustible utilizado:- Motores y turbinas de explosión: la combustión es provocada por una chispa eléctrica y es prácticamente instantánea, debiéndose utilizar combustibles gaseosos o líquidos muy volátiles como la gasolina.

- Motores y turbinas de combustión: la combustión se realiza de forma progresiva y a presión casi constante, utilizándose combustibles líquidos menos volátiles, como el gasóleo.

En función del número de carreras que efectúa el pistón en un ciclo completo:

En función del número de carreras que efectúa el pistón en un ciclo completo:- Motores de 2 tiempos: en cada ciclo, el pistón sube una vez y baja otra.

- Motores de 4 tiempos: en cada ciclo, el pistón sube dos veces y baja otras dos.

En función del tipo de movimiento producido:

En función del tipo de movimiento producido:- Motores alternativos: producen un movimiento de vaivén, como los motores de explosión y de combustión.

- Motores rotativos: producen un movimiento giratorio, como las turbinas de explosión y de combustión).

3.1. Motores de explosión o de encendido provocado (MEP)

3.1.1. Partes del motor de explosión

Los más usuales son los de 4 tiempos. Sus partes son:

Inyector: se encarga de inyectar la gasolina en el cilindro o en el conducto de admisión. En los motores antiguos, en vez de inyector, el motor disponía de un carburador que mezclaba la gasolina con el aire al paso de éste camino del cilindro.

Cilindro: está constituido por un cuerpo (bloque) con un hueco de forma cilíndrica, un émbolo o pistón que se desplaza por dicho hueco, una tapa (culata) con dos válvulas (de admisión, A, y de escape, B) y una bujía.

En el cilindro se realiza la combustión de la mezcla carburante, dando lugar a un movimiento alternativo del pistón.

Motor de explosión de 4 tiempos

El pistón, que tiene forma de vaso invertido, va unido a la biela por medio de un bulón (articulación). Para asegurar el cierre hermético entre el cilindro y el pistón, éste último va provisto de unos anillos denominados segmentos, alojados en unas ranuras situadas en su parte superior.

La válvula de admisión tiene la función de permitir la entrada de la mezcla combustible en el cilindro. La válvula de escape permite la salida de los gases de combustión. Sendos muelles de compresión garantizan el cierre de estas válvulas. Se abren hacia el interior del cilindro cuando son empujadas por unas levas situadas en el árbol de levas, el cual está sincronizado con el cigüeñal de forma que la apertura de las válvulas se produzca en los momentos precisos del ciclo de trabajo.

La bujía es un dispositivo formado por dos electrodos aislados eléctricamente separados sobre 0,5 mm. Su misión es producir una chispa eléctrica que explosione la mezcla combustible. Para ello, y mediante diversos procedimientos, se genera entre los electrodos una tensión de entre 10.000 y 20.000 V.

Órganos transformadores del movimiento: son la biela y el cigüeñal, que transforman el movimiento alternativo del pistón en movimiento rotativo del cigüeñal, que está conectado al árbol motor y sustentado por unos cojinetes.

Cigüeñal

Sistema de refrigeración: debido a las altas temperaturas que se alcanzan en los cilindros, hay que refrigerarlos, lo cual se lleva a cabo bien por aire (dotando a los cilindros de aletas de refrigeración) o bien por agua, que circula por la doble cubierta del cilindro impulsada por una bomba de agua y refrigerada en un radiador por medio de una corriente de aire provocada por el propio movimiento de la máquina (caso de vehículos) y/o un ventilador.

Sistema de lubricación: es necesaria dada la gran cantidad de piezas móviles, tanto para mejorar el rendimiento como para disminuir el desgaste. Deben lubricarse las paredes del cilindro, las articulaciones de las bielas, el árbol de levas, las válvulas, los cojinetes del cigüeñal y los engranajes. La lubricación se lleva a cabo con aceite, el cual se deposita en un depósito situado en la parte inferior del motor denominado cárter, y es impulsado a presión por medio de la bomba de aceite.

3.1.2. El Ciclo Otto

El ciclo Otto es el ciclo termodinámico ideal que se aplica en los motores de encendido provocado. Se aproxima suponiendo que la mezcla carburante se comporta como gas perfecto.

El ciclo consta de seis procesos que se engloban en cuatro tiempos o carreras del pistón:

- Primer tiempo (0–1): Admisión. El pistón desciende con la válvula de admisión abierta y se aspira la mezcla carburante. El proceso tiene lugar a presión constante.

- Segundo tiempo (1-2): Compresión. El pistón sube con las dos válvulas cerradas. Se produce una compresión adiabática (Q=0) de la mezcla. Ésta se calienta.

- Tercer tiempo (2-3 y 3-4): Explosión-Expansión. Cuando el pistón está en el punto muerto superior, salta la chispa en la bujía y explosiona la mezcla, aumentando bruscamente la presión a volumen constante. Se produce una brusca absorción de calor por los gases de combustión. A continuación, el pistón es lanzado hacia abajo realizando trabajo (el cual viene dado por el área encerrada por el ciclo). Esta expansión se produce tan rápidamente que se puede suponer que no se produce intercambio de calor con el ambiente, por lo que sigue un proceso adiabático. En la expansión aumenta el volumen y descienden la presión y la temperatura.

- Cuarto tiempo (4-1 y 1-0): Escape. Se abre la válvula de escape e, idealmente, podemos suponer que se produce un descenso brusco de la presión y de la temperatura a volumen constante (proceso 4-1), produciéndose una brusca cesión de calor al ambiente. A continuación, el pistón sube expulsando los gases quemados fuera del cilindro a presión constante (proceso 1-0).

Como vemos, sólo se produce trabajo en el tercer tiempo, el cual se almacena en forma de energía mecánica en el volante de inercia, de donde se toma la energía necesaria para realizar los otros tres tiempos.

Los vehículos que incorporan este tipo de motores suelen ser de varios cilindros (4, 6 ó más), en los cuales se alternan los tiempos del ciclo de forma que siempre haya algún cilindro realizando trabajo.

El rendimiento del ciclo Otto

Se puede demostrar que el rendimiento del ciclo Otto ideal viene dado por la expresión:

De la expresión anterior, podemos deducir que cuanto mayor es la relación de compresión, mayor es el rendimiento.

Sin embargo, el rendimiento real de los motores de gasolina es bastante más bajo (25% a 30%) por las siguientes causas:

– La combustión no suele ser completa.

– Existe intercambio de calor entre los gases y las paredes, con lo que la compresión y la expansión no son adiabáticas.

– La combustión no es instantánea y tiene lugar con un pequeño aumento de volumen, con lo que se consiguen presiones menos elevada. Se trata de corregir adelantando un poco el momento de saltar la chispa, lo que se conoce como avance del encendido.

– El vaciado de los gases de combustión no es completo, con lo que entra menos mezcla en el siguiente ciclo. Se trata de corregir adelantando la apertura de la válvula de escape antes de que el pistón llegue al PMI y retrasando el cierre después del PMS.

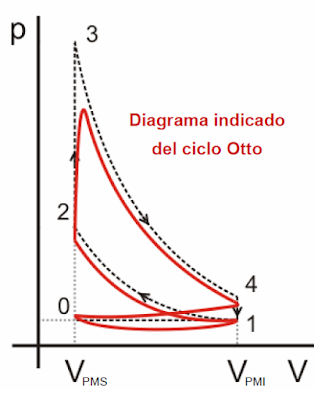

En la figura adjunta se compara el ciclo Otto real (en trazo rojo) con el ideal (en trazo negro discontinuo). Al diagrama del ciclo real se le denomina diagrama indicado.

El problema de la detonación

Hemos indicado que el rendimiento es mayor conforme mayor es la relación de compresión. Sin embargo, en los motores de gasolina existe un límite por encima del cual no puede elevarse la relación de compresión pues esto daría lugar a temperaturas y presiones elevadas a las cuales la mezcla carburante explosiona antes de que salte la chispa (autoignición), sin haber llegado el pistón al PMS. Este fenómeno, denominado detonación, disminuye el rendimiento del motor y lo perjudica.

El fenómeno de la detonación se reduce añadiendo a la gasolina sustancias antidetonantes (como el plomo hasta hace unos años) o catalizadores. Con ello, se consiguen relaciones de compresión de 8:1 a 10:1.

Nota: para medir el poder antidetonante de las gasolinas, se utiliza el denominado índice o número de octano. Cuanto más alto sea este índice, menor tendencia a la detonación tiene la gasolina.

3.1.3. El motor de explosión de dos tiempos

Estos motores recorren todo el ciclo en sólo dos carreras del pistón. Por eso se llaman motores de 2 tiempos.

Estos motores son más simples pues carecen de válvulas y de levas que las muevan. La entrada y la salida de gases se realiza a través de unos orificios situados en la pared del cilindro denominado lumbreras. Estos orificios son abiertos y cerrados por el propio movimiento del pistón. El cárter se encuentra herméticamente cerrado y se comunica con el cilindro a través de la lumbrera de transferencia.

MOTOR DE EXPLOSIÓN DE DOS TIEMPOS

Funcionamiento: Si partimos del momento en el que el pistón ha llegado cerca del PMS con la mezcla comprimida, salta la chispa y se produce la combustión. La elevada presión provoca la expansión de los gases empujando al pistón. Llegado un momento queda al descubierto la lumbrera de escape, produciéndose el escape de los gases quemados. A continuación queda al descubierto la lumbrera de transferencia, que pone en comunicación la cámara del cárter con el cilindro. Se produce la admisión en el cilindro de la mezcla carburante que se encontraba comprimida en el cárter por el descenso del pistón. La entrada de la mezcla carburante empuja hacia la lumbrera de escape a los gases quemados. Una vez llegado al PMI se inicia el movimiento de ascenso del pistón. Una vez cerradas las lumbreras se produce la compresión de la mezcla, hasta que en las proximidades del PMS vuelve a saltar la chispa y se inicia un nuevo ciclo. Durante la subida del pistón, se produce una depresión en el cárter que absorbe una nueva porción de mezcla carburante por la lumbrera de admisión.

Este tipo de motor se emplea en motocicletas, lanchas, etc., y suelen ser monocilíndricos. Tienen como inconvenientes:

– Al estar abiertas al mismo tiempo las lumbreras de escape y de admisión, parte de la mezcla carburante se pierde por el escape.

– Parte de los gases de combustión quedan retenidos en el cilindro disminuyendo la potencia.

– El rendimiento mecánico es menor y experimenta un mayor desgaste.

El diagrama pV teórico del ciclo Otto de un motor de

dos tiempos es el que se representa en la figura. Es similar al de cuatro tiempos pero no existen los procesos 0-1 y 1-0.

Proceso 2-3: combustión

Proceso 3-4: Expansión 4

Proceso 4-1: Escape y admisión 1

Proceso 1-2: Compresión

3.2. Motores de encendido por compresión (MEC) o motores Diesel

Hemos indicado antes que en los motores de encendido provocado, que siguen el ciclo Otto, el rendimiento viene limitado por la relación de compresión, ya que a partir de ciertos valores de ésta, se produce la autoignición de la mezcla (fenómeno de detonación).

En los motores de encendido por compresión o Diesel, lo que se comprime es sólo aire, con lo que podemos llegar a presiones más elevadas. Tras la compresión, al llegar el pistón al PMS, se inyecta el combustible y al ser la temperatura del aire muy elevada por la compresión realizada, se inicia la autoignición (sin necesidad de chispa), teniendo lugar una combustión progresiva, en vez de una combustión brusca (explosión). Gracias a que se pueden conseguir mayores relaciones de compresión, los motores de encendido por compresión tienen un mejor rendimiento que los motores de encendido provocado

Los motores Diesel no tienen bujías ni sistema de encendido, pues no se precisa chispa. El combustible se inyecta directamente en el cilindro mediante un inyector (no necesitan carburador como los motores de gasolina antiguos).

Inyector

En la figura se representa el diagrama pV de un ciclo Diesel teórico (considerando el aire y los gases de combustión, como gases perfectos).

Los cuatro tiempos del ciclo son los siguientes:

- 1er tiempo (0-1): Admisión en el cilindro.

- 2º tiempo (1-2): Compresión. El pistón sube hasta el PMS y comprime el aire de forma adiabática hasta presiones de 40-50 atm, alcanzándose temperaturas de unos 600 ºC.

- 3er tiempo (2-3 y 3-4): Inyección-Combustión-Expansión. Se introduce gasóleo a presión en el cilindro de forma controlada, inflamándose la mezcla a presión constante, produciéndose el descenso del pistón (proceso 2-3). Cuando el pistón llega a la décima parte de su recorrido, se deja de inyectar combustible y el gas se expande de forma adiabática (proceso 3-4). En este tercer tiempo es cuando el motor realiza trabajo, el cual viene dado por el área encerrada.

- 4º tiempo (4-1 y 1-0): Escape. Al llegar el pistón al PMI se abre la válvula de escape y la presión desciende bruscamente hasta la presión atmosférica (proceso 4-1). A continuación, el pistón sube barriendo los gases que se evacuan por la válvula de escape (proceso 1-0).

3.3. Comparación entre motores de explosión y motores Diesel

Las principales diferencias entre estos motores son:

– Aunque para una misma relación de compresión, el ciclo Otto tiene un mejor rendimiento que el ciclo Diesel, en la práctica los motores Diesel tienen un mejor rendimiento (superior al 35%) que los motores de explosión (sobre 25%), debido a que se pueden alcanzar mayores relaciones de compresión.

– A igualdad de potencia, el motor Diesel es más pesado que el de explosión, pues al tener que soportar mayores presiones se tienen que emplear piezas más robustas.

– Los motores Diesel consumen un combustible más barato (gasóleo) que los de explosión (gasolina). Además consumen menos combustible por kilómetro recorrido.

– Los motores de explosión alcanzan velocidades más elevadas y tienen mayor capacidad de aceleración que los Diesel. Los de gasolina arrancan mejor en frío.

– Los motores Diesel son más ruidosos y más costosos que los de explosión.

– Los motores Diesel pueden construirse con mayores potencias, del orden de 20.000 CV, mientras que los de explosión como máximo de unos 3.000 CV.

3.4. Aumento de la potencia de un motor. La sobrealimentación

Existen diversas formas de aumentar la potencia de un motor:

- Aumentar la cilindrada: aumentando el volumen o el número de cilindros; tiene el inconveniente de aumentar el tamaño y el peso del motor, así como el precio y el consumo.

- Aumentar el régimen (número de revoluciones): tiene el inconveniente de someter a los órganos móviles a mayor esfuerzo y desgaste, por lo que habrán de hacerse más robustos.

- Mejorar el llenado: aumentando el diámetro y/o el número de las válvulas de admisión; también mejorando la aerodinámica de los tubos de admisión.

- Sobrealimentación: es el procedimiento más eficaz. Consiste en aumentar la cantidad de de aire admitida en el cilindro con respecto a la cantidad que entra por la simple aspiración creada por el movimiento del pistón.

Al pasar por el compresor el aire no sólo aumenta su presión sino también su temperatura, con lo cual se dilata ocupando una misma cantidad de aire mayor volumen. Esto reduce la eficacia del turbocompresor. Por ello, se suele instalar a la salida del compresor un intercambiador de calor, que tiene como misión enfriar el aire antes de entrar en el cilindro, utilizando el aire exterior como elemento refrigerante. Este dispositivo se designa con el término inglés “Turbo Intercooler”.

La sobrealimentación es necesaria en los motores de aviación para compensar el menor aporte de aire debido a la menor presión atmosférica conforme aumenta la altura. También se utiliza en vehículos de competición, camiones pesados e incluso en vehículos ordinarios.

ENTRADAS RELACIONADAS

- MTD UNIDAD 4: CICLOS DE DOS Y CUATRO TIEMPOS

- MTD UNIDAD 5: FUNCIONAMIENTO DEL MOTOR Parte1

- MTD UNIDAD 5: FUNCIONAMIENTO DEL MOTOR Parte 2

- MTD DIFERENCIAS ENTRE LOS MOTORES A EXPLOSIÓN Y DIESEL

- Motor de Explosión de Cuatro Tiempos y de Dos Tiempos

- Algunas palabras sobre Turbocompresores

FUENTE:

Tecnología Industrial II. IES Bellavista